Estudo compara tipos de aço utilizados na construção

Assessoria de Imprensa

14/10/2021 11h00 | Atualizada em 14/10/2021 12h16

Por Hector Muñoz*

Os aços patináveis, conhecidos como aços Cor-Ten, surgiram nos anos 30 nos Estados Unidos e correspondem a uma antiga patente da United States Steel Corporation. Inicialmente, este aço foi aplicado na fabricação de vagões, devido à sua boa resistência à corrosão e abrasão.

Estes tipos de aços são de alta resistência e de baixa liga que, em condições atmosféricas normais, têm um comportamento anticorrosivo aprimorado em comparação com um aço carbono-manganês comum.

A diferença metalúrgica entre um aço

...

Por Hector Muñoz*

Os aços patináveis, conhecidos como aços Cor-Ten, surgiram nos anos 30 nos Estados Unidos e correspondem a uma antiga patente da United States Steel Corporation. Inicialmente, este aço foi aplicado na fabricação de vagões, devido à sua boa resistência à corrosão e abrasão.

Estes tipos de aços são de alta resistência e de baixa liga que, em condições atmosféricas normais, têm um comportamento anticorrosivo aprimorado em comparação com um aço carbono-manganês comum.

A diferença metalúrgica entre um aço patinável e um aço comum está na adição de elementos de liga, como cromo, cobre e níquel, que proporcionam esse melhor comportamento de corrosão. Na Figura 1, pode ser observada a característica estética do aço patinável.

Fig. 1. Ponte de aço patinável

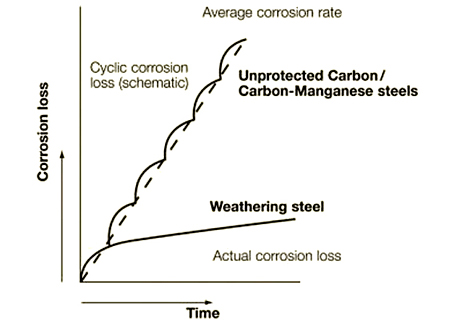

Na presença de umidade e ar, todos os aços se oxidam, mas a velocidade com que isso ocorre depende do acesso ao oxigênio, umidade e poluentes atmosféricos na superfície do metal. Na medida em que esse processo progride, forma-se uma camada de óxido, que age como uma barreira que impede a entrada de oxigênio, umidade e contaminantes, enquanto a taxa de oxidação diminui.

Porém, existem algumas diferenças entre um aço comum e um aço patinável. Em um aço comum, essa camada de óxido é porosa e se separará da superfície do aço após algum tempo e, assim, o ciclo de corrosão começará novamente a formar uma nova camada de óxido. Com um aço patinável, o processo de oxidação começa da mesma maneira, mas os elementos de liga presentes produzirão uma camada de óxido mais estável, menos porosa e mais aderente à superfície, conhecida como pátina.

É necessário considerar que, para formar essa pátina de ferrugem, é necessário que o aço seja exposto a ciclos alternados de umidade e secagem, que formarão uma barreira protetora que reduzirá a taxa de corrosão, como pode ser visto na Figura 2.

Fig. 2. Comparação esquemática da perda de corrosão entre aço comum e patinável

Por sua vez, os aços galvanizados por imersão a quente são aqueles produzidos através de um processo em que uma peça de aço é imersa em um banho de zinco fundido a uma temperatura de aproximadamente 450°C. As origens desse processo remontam a mais de 250 anos, mas atualmente as novas tecnologias estão contribuindo para a evolução contínua desse processo.

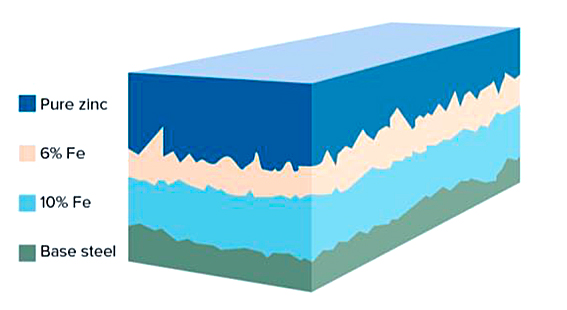

Durante a imersão das peças, ocorre uma reação metalúrgica entre o ferro do aço e o zinco líquido, formando um revestimento de liga fortemente aderido ao aço; isso dará à estrutura características de proteção superiores contra a corrosão.

O revestimento no aço é formado por uma série de camadas intermetálicas, sendo a camada externa e visível de zinco puro, como mostra o esquema da Figura 3. Esse tipo de revestimento não apenas cria uma barreira protetora que isola o aço do meio ambiente, mas também oferece proteção catódica.

A proteção catódica oferecida pelo zinco significa que o revestimento também é sacrificado para proteger o aço da corrosão; mesmo se o revestimento estiver danificado, a ação do zinco protegerá o aço exposto a até ¼ de polegada de distância.

Fig. 3. Esquema de recobrimento típico do galvanizado por imersão a quente

Além da proteção de barreira e proteção catódica oferecida pela galvanização por imersão, há outras características que proporcionam longevidade às estruturas. Primeiro, a reação no banho de galvanização é um processo de difusão, o que significa que o revestimento cresce perpendicularmente à superfície, garantindo que todos os cantos e bordas tenham pelo menos a mesma espessura de revestimento que as superfícies planas.

Além disso, submergir a peça na cuba dá um revestimento total da peça, incluindo as superfícies internas.

Finalmente, o revestimento de zinco exposto a ciclos úmidos e secos no ambiente também desenvolverá naturalmente uma pátina, conhecida como pátina de zinco, formada por carbonatos de zinco e que, normalmente, leva entre seis e 12 meses para desenvolver-se.

Esta pátina é fina, estável e aderente ao revestimento e corrói muito lentamente, o que contribuirá para a longa vida útil das estruturas de aço galvanizado. Na Figura 4, pode ser observada a característica estética do aço galvanizado por imersão a quente.

Fig. 4. Ponte construída em aço galvanizado

Resistência – Os aços patináveis são resistentes à corrosão e, portanto, têm um elevado número de aplicações. No entanto, existem algumas limitações no uso, que podem causar problemas de durabilidade.

Em geral, o desempenho dos aços patináveis em condições ambientais exigentes não será completamente satisfatório. Portanto, seu uso é limitado em casos como:

- Ambientes marinhos, caracterizados pela alta concentração de cloretos ou névoa salina

- Condições de umidade constante ou permanente, como estruturas submersas em água, enterradas ou cobertas por vegetação, nas quais essa pátina protetora não será formada, causando corrosão acelerada

- Condições de poluição atmosférica, onde existem altas concentrações de produtos químicos corrosivos ou fumos industriais (SO2)

Por outro lado, existem algumas considerações de desenho que também devem ser levadas em consideração no momento de usar um aço patinável. Embora a taxa de corrosão seja muito menor que a de um aço estrutural comum, não podemos ignorar a perda da espessura corroída para formar a pátina.

Para compensar essa perda de massa, geralmente é fornecida uma espessura adicional em cada superfície exposta (espessuras mais espessas), acima do especificado, para atender aos requisitos de projeto estrutural e não comprometer a resistência.

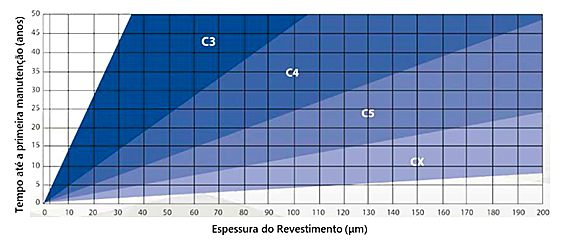

No caso dos aços galvanizados, a resistência à corrosão de uma estrutura é proporcional à espessura do revestimento, mas varia com a severidade das condições ambientais. Em um processo de galvanização por imersão a quente, as espessuras típicas do revestimento de zinco variam de 55 mícrons (2,2 mils) a 100 mícrons (3,9 mils). Vários estudos demonstraram o bom desempenho deste sistema de proteção sob várias condições ambientais.

A Figura 5 mostra os tempos de serviço estimados de um aço galvanizado até a primeira manutenção. Pode-se observar que é possível obter tempos estimados superiores a 70 anos em vários tipos de ambientes corrosivos, classificados segundo a norma ISO 9223 de C1 – taxa de corrosividade muito baixa, a CX – taxa de corrosividade extrema, medidas em μm/ano.

Devido a essa característica e à proteção duradoura oferecida pelo revestimento de zinco, os custos de manutenção de um ativo são praticamente zero ou muito baixos.

Fig. 5. Relação da vida útil do aço galvanizado e espessura do revestimento

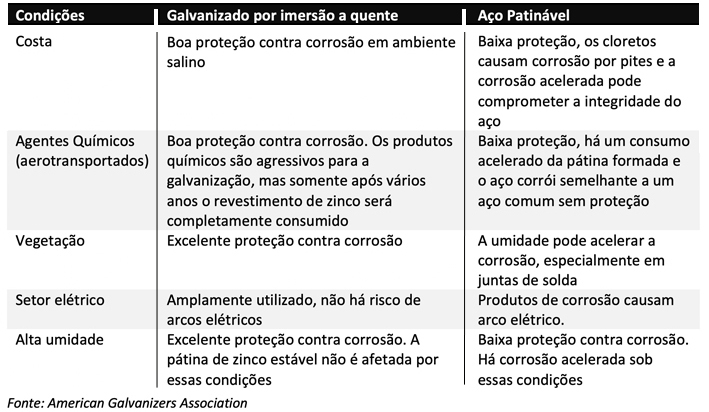

Comparação – Abaixo, a tabela auxilia na comparação do desempenho de ambas as alternativas quando expostas a diferentes condições ambientais.

Conclusões – Em várias condições ambientais, o aço galvanizado a quente prova ser um método de proteção eficaz, durável e sem manutenção.

Os aços patináveis, por outro lado, têm uma melhor resistência à corrosão em comparação com o aço comum. No entanto, existem condições exigentes em que seu uso é menos recomendado.

*Hector Muñoz é engenheiro metalurgista da Nexa Resources

Mais notícias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade