Sob o viés da sustentabilidade

Revista M&T

10/11/2022 15h55 | Atualizada em 19/01/2023 10h14

As emissões de equipamento para produção de asfalto são alvo constante de pesquisas. De acordo com o livro “Pavimentação asfáltica: Formação básica para engenheiros”, publicado por professores de engenharia civil em parceria com a Petrobras e a Abeda (Associação Brasileira das Empresas Distribuidoras de Asfaltos), na composição do material há mistura de hidrocarbonetos e heteroátomos como oxigênio, enxofre e nitrogênio, provenientes da destilação do petróleo.

Quando aquecido nas usinas, o asfalto emite substânci

...

As emissões de equipamento para produção de asfalto são alvo constante de pesquisas. De acordo com o livro “Pavimentação asfáltica: Formação básica para engenheiros”, publicado por professores de engenharia civil em parceria com a Petrobras e a Abeda (Associação Brasileira das Empresas Distribuidoras de Asfaltos), na composição do material há mistura de hidrocarbonetos e heteroátomos como oxigênio, enxofre e nitrogênio, provenientes da destilação do petróleo.

Quando aquecido nas usinas, o asfalto emite substâncias no ar através das chaminés, que podem afetar quem estiver exposto. Em razão disso, a preocupação relacionada às emissões e, consequentemente, à tecnologia utilizada pelos equipamentos nunca teve tanto protagonismo na agenda da construção. A boa notícia é que a tecnologia tem sido uma aliada para as empresas do setor eliminarem os riscos, alinhando-se aos parâmetros de ESG.

Para evitar a poluição, usinas ganharam maior área de filtragem e mangas

No que se refere à usina de asfalto, especificamente, a primeira condição que pode causar impacto e requer atenção por parte das empresas está relacionada à secagem, na qual há consumo de combustível. De acordo com Marcelo Zubaran, coordenador de marketing da Ciber, a aplicação da tecnologia já torna plenamente possível obter uma melhor troca térmica para derrubar o consumo, propiciando economia de aproximadamente 18% ou cerca de 1 litro por tonelada de mistura asfáltica produzida.

A segunda condição é a emissão de pó, já que parte do agregado é composta por material fino, sugado para dentro da usina. “Para evitar poluição, as usinas ganharam uma grande área de filtragem e mangas, com capacidade de filtragem até dez vezes maior que as convencionais”, explica Zubaran. “Além disso, cerca de 99,99% do material fino que chega ao filtro, puxados pelo sistema de exaustão, são direcionados ao misturador, evitando danos ambientais.”

No Brasil, a norma ambiental mais restritiva permite que apenas 50 mg de pó por metro cúbico sejam liberados nas operações. Todavia, Zubaran elucida que os equipamentos mais modernos já apresentam valores abaixo de 10 mg/m3. “Por meio de um sistema inteligente, é possível garantir uma baixa velocidade de exaustão, além de temperatura constante de performance de 100oC”, diz.

O terceiro aspecto, prossegue o especialista, está relacionado ao uso de energia elétrica. De acordo com ele, o consumo das usinas (estáticas, equipadas com motores elétricos) é ajustado pelo sistema quando o equipamento não opera com capacidade máxima. “Apesar de serem elétricas, existe um queimador com chama gerada por combustível líquido a gás para queimar os agregados, que é a fonte de calor para aquecer o secador”, descreve.

Outro recurso é o sistema de secagem inteligente, que garante aos agregados – posicionados no secador giratório – uma dinâmica de exposição aos gases para secagem mais rápida, com aproveitamento total do calor. “Atualmente, a venda de usinas mais modernas é acompanhada por uma Carta de Emissão de Poluentes, tendo no sistema de filtragem um de seus principais destaques”, observa.

Em relação à segurança no trabalho – outro dos critérios da agenda ESG –, a Ciber protegeu todas as partes móveis internas da usina para evitar acidentes, de acordo com as disposições da NR-12. A cabine de comando, por exemplo, é protegida e tem tensão extra baixa, eliminando o risco de choque elétrico. “Há botões de emergência distribuídos por toda a máquina, que interrompem imediatamente a operação quando necessário”, pontua Zubaran. “O equipamento também conta com um sistema de intertravamento para a válvula de combustível que, caso falte combustão durante a produção, se fecha e faz com que o sistema desligue automaticamente.”

Um dos itens de maior atenção nas operações, o consumo de energia passou a ser ajustado automaticamente pelo sistema quando o equipamento não opera com capacidade máxima

RECICLAGEM

Por falar em secagem e aquecimento, as usinas fabricadas pela Ammann possuem um queimador suíço especialmente projetado para o processo, disponível para todas as combinações de combustível (óleo pesado, diesel, gás natural e gás liquefeito de petróleo, entre outros).

De acordo com Marcelo Prado Ritter, gerente de marketing da empresa, esse item é fundamental como fonte de energia de alto rendimento, propiciando um melhor aproveitamento do combustível com baixo nível de contaminação, além de reduzir o consumo por tonelada produzida. “O misturador torna-se ainda mais relevante na produção com materiais reciclados”, ele ressalta. “Atualmente, porcentagens extremamente altas já são obtidas, superando os 40% em usinas contínuas.”

No Brasil, a empresa produz três modelos da linha ACM Prime, com capacidades de 100 t/h, 140 t/h e 210 t/h. Mas o portfólio também inclui usinas gravimétricas da linha Solid Batch, com capacidade produtiva de 140 t/h e 180 t/h. “Essas soluções envolvem cada vez mais recursos de sustentabilidade ambiental, sendo projetadas para oferecer inclusive soluções personalizadas de reciclagem, adequadas a cada necessidade”, ele assegura.

Tecnologia embarcada EFlow promete precisão na dosagem das misturas

Outro sistema que aprimorou a operação das usinas, afirma Ritter, é a produção de asfalto a baixa temperatura. Na visão do especialista, o uso de misturas a baixas temperaturas é o futuro do segmento. Em cooperação com clientes e laboratórios, a empresa desenvolveu um sistema de asfalto espumado (Foam System) que já integra usinas contínuas e gravimétricas em todo o mundo. “Com base no efeito da espuma com água, o sistema opera sem aditivos químicos e pode ser ajustado para qualquer usina existente”, explica.

Os sistemas de asfalto espumado possibilitam aplicação do material na construção de faixas de rodagem com vários graus de resistência, garante Ritter, assim como a aplicação de asfaltos com polímeros. Até mesmo camadas frias de base, por exemplo, podem ser produzidas com 100% de materiais recicláveis. Além disso, a produtividade pode ser acompanhada pelo sistema de controle as1 da fabricante, também considerado essencial em usinas mais avançadas e tecnológicas. “Com interface intuitiva e amigável, este sistema é fácil de operar e possui as opções de configuração manual, semiautomática e totalmente automática”, ressalta.

Sob o viés da sustentabilidade, o uso de asfalto reciclado evidentemente se tornou uma necessidade para as usinas. Afinal, a solução preserva os recursos naturais, ajudando a reduzir a procura por elementos e minerais usados na fabricação do material.

Mais que isso, o processo minimiza a queima de combustível e diminui os níveis de emissão de poluentes, assim como evita o descarte de materiais. “Futuras introduções de outros tipos de recicláveis, sejam substitutos para enchimento, aglutinante ou agregado, já fazem parte do cotidiano dos centros de pesquisa ao redor do mundo”, acentua Ritter. “Um exemplo é o sistema de incorporação de reciclado a frio (RAC), que comporta capacidades de 15% a 40%, sendo que o material é cuidadosamente dosado e incorporado diretamente no misturador.”

Nesse ponto, Zubaran, da Ciber, retoma a palavra para destacar que as usinas fabricadas pela empresa estão preparadas para inserção de até 25% de material reciclado. Porém, faz uma observação pertinente. “Esse resíduo deve sempre passar por análise, para avaliar se as características são adequadas para mistura e composição com os materiais virgens, de modo que a qualidade seja equivalente ou superior”, indica o especialista.

Avançando em sustentabilidade, usinas já oferecem soluções personalizadas de reciclagem

PROCESSO A FRIO

Em outra frente de avanço, o mercado brasileiro já conta com usinas para aplicação de microrrevestimento asfáltico a frio, mistura que consiste na associação de agregado britado de alta qualidade (pó de pedra e pedrisco), fíler mineral (cal ou cimento), emulsão asfáltica catiônica elastomérica de ruptura controlada, água e aditivos químicos, se necessários.

De acordo com Thiago Romanelli, coordenador comercial da Romanelli, esse material apresenta consistência fluida, de maneira a ser uniformemente espalhado sobre uma superfície previamente preparada. “Como o próprio nome diz, a usinagem dos materiais é feita em temperatura ambiente, com geração de gases do produto sendo aquecido e de combustível para aquecimento”, diz ele.

Para aprimorar o processo, a fabricante também tem utilizado tecnologias que reduzem as emissões, seja por meio do gerenciamento eletrônico da produção e dosagem dos produtos na usina como pelo gerenciamento da aceleração do motor, de forma que o propulsor trabalhe de forma condizente com a demanda necessária.

Mistura de microrrevestimento asfáltico a frio permite espalhamento mais uniforme

Segundo ele, a tecnologia embarcada EFlow é uma dessas soluções, que consiste em um sistema inteligente que promete precisão na dosagem das misturas, proporcionando um produto de qualidade, sem desperdício de material.

“Nossos produtos com a tecnologia EFlow otimizam a utilização dos recursos naturais, o que é um princípio do ESG, além de trazerem benefícios como redução de custo e melhor qualidade da aplicação”, comenta Romanelli. “As usinas também já estão sendo montadas com motores eletrônicos, que atendem à norma Tier-3, diretamente relacionada ao controle de gases e gerenciamento do motor”, conclui.

PRODUÇÃO

Asfalto de baixa temperatura é a tendência do futuro

A produção de asfalto de baixa temperatura não é um tema recente, pois o processo começou a ser testado ainda na década de 1990. Atualmente, porém, a maior necessidade de conservação de recursos e redução do consumo de energia fazem do asfalto de baixa temperatura a tendência do momento.

O asfalto de baixa temperatura é obtido por misturas com uma temperatura de produção de 110°C a 130°C. Em contrapartida, os asfaltos quentes são habitualmente produzidos com temperaturas entre 140°C e 180°C – geralmente, com betume quente a 160°C como aglutinante.

Conservação de recursos e redução do consumo impulsionam tendência

O betume só consegue umedecer e cobrir os agregados no misturador a partir de uma temperatura de cerca de 140°C. Em temperatura inferior, a viscosidade permanece demasiado elevada. Para reduzir a temperatura durante a produção de asfalto, a viscosidade tem de ser temporariamente reduzida. Esse processo é realizado através da adição de água (betume-espuma) ou aditivos. Quando o betume quente é misturado com água, o betume forma espuma e o volume aumenta de forma significativa, o que também aumenta a capacidade de umidificação dos agregados no misturador.

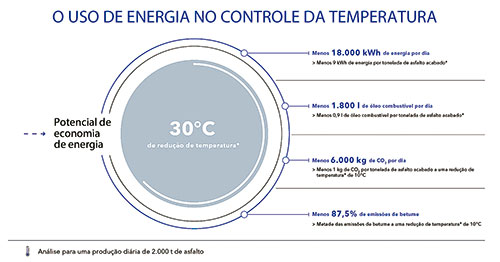

De acordo com a Deutscher Asphaltverband, a redução de 30°C na temperatura resulta em uma economia de 0,9 l de óleo combustível (ou combustível equivalente) por tonelada de asfalto acabado. Em uma produção diária de 2.000 t de mistura, por exemplo, isso corresponde a uma economia de 1.800 l de óleo ou até três quartos do consumo anual de energia de aquecimento de uma casa. Já a redução das emissões em CO2 é de 6.000 kg por dia.

SUSTENTABILIDADE

Redução da pegada de CO2 avança na produção de asfalto

Para aumentar a sustentabilidade na produção de asfalto, a indústria vem desenvolvendo uma variedade de soluções inovadoras. No caso da Benninghoven, as tecnologias mais recentes prometem uma redução de até 54% nas emissões de CO2, considerando uma produção anual de 100.000 t de asfalto, taxa de adição de 60% de materiais reciclados e uso de combustível neutro.

A fabricante já conta, por exemplo, com diversos sistemas de adição de reciclagem a frio e a quente – incluindo tecnologia com gerador de gás quente, que promete taxas de adição de até 100%, com emissões reduzidas. Outra inovação é o sistema Revoc, que a marca lança na bauma 2022 e permite realizar o retrofit das centrais.

Já exigido na Alemanha, o armazenamento correto de mineral branco e material reciclado também permite obter um processo de mistura mais eficiente em termos energéticos. Como se sabe, os processos de secagem e aquecimento desses materiais consomem muita energia na produção, sendo que 1% a mais de umidade na matéria-prima corresponde a um litro a mais de óleo combustível ou equivalente energético por tonelada de material.

Produção de asfalto em baixa temperatura reduz uso de energia e emissões de CO2

Também o uso de materiais a 120°C já é realidade, permitindo uma redução de cerca de 30% na temperatura final. Contudo, o potencial é ainda maior, de cerca de 18.000 kWh e 6.000 kg de CO2 economizados na produção de 2.000 t de asfalto. Outra tecnologia importante para produzir asfalto de baixa temperatura com alta qualidade e confiabilidade é o uso de módulos de betume-espuma, um aglutinante que requer apenas água como aditivo.

Por sua vez, a eletrificação de depósitos de betume permite zerar as emissões e pode ser obtida com uma ou mais câmaras, equipadas com agitador ou injetor de mistura. Já o uso de energias renováveis está presente em soluções como os queimadores Evo Jet, que utilizam combustíveis compostos por matérias-primas renováveis – incluindo biomassa liquefeita (BtL – Biomass to Liquid) e pó de madeira, que são neutros em termos de CO2.

Atualmente, a fabricante também pesquisa o uso de hidrogênio, que pode se tornar uma opção para enfrentar os crescentes desafios ambientais do futuro.

Saiba mais:

Ammann: www.ammann.com/pt-br

Benninghoven: www.wirtgen-group.com/en-us/company/benninghoven

Ciber: www.wirtgen-group.com/pt-br/empresa/ciber

Romanelli: www.romanelli.com.br/pt

Mais notícias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade