Controle avançado na operação

Revista M&T

10/11/2022 16h02 | Atualizada em 19/01/2023 10h14

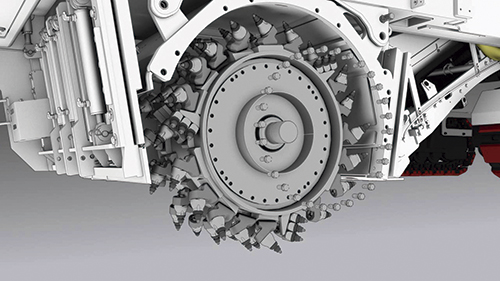

Em obras de pavimentação, as fresadoras a frio retiram material de um piso que será reconstituído ou corrigido em algum trecho, conduzindo-o a outro local – como um caminhão, geralmente. Teoricamente, a tarefa exige pouca complexidade do equipamento, que até pouco tempo atrás se restringia a um tambor para desbastar o piso, ao sistema de transporte do material fresado e ao motor que aciona o conjunto.

Hoje, porém, as fresadoras já dispõem de um requintado aparato tecnológico, capaz de conferir maior qualidade ao trabalho com precisão milimétrica, propiciando ainda rápid

...

Em obras de pavimentação, as fresadoras a frio retiram material de um piso que será reconstituído ou corrigido em algum trecho, conduzindo-o a outro local – como um caminhão, geralmente. Teoricamente, a tarefa exige pouca complexidade do equipamento, que até pouco tempo atrás se restringia a um tambor para desbastar o piso, ao sistema de transporte do material fresado e ao motor que aciona o conjunto.

Hoje, porém, as fresadoras já dispõem de um requintado aparato tecnológico, capaz de conferir maior qualidade ao trabalho com precisão milimétrica, propiciando ainda rápido ajuste às diferentes aplicações, economia de insumos e prolongamento da vida útil.

As fresadoras de próxima geração da Wirtgen, por exemplo, trazem de série um sistema eletrônico para verificação da profundidade de corte, que é informada no display do painel de operação. Dispõem também de tecnologias como o sistema Level Pro Plus, que se vale de sensores e outros recursos para controlar automaticamente as colunas hidráulicas, que variam a profundidade e orientam o operador em tempo real.

Ainda opcional, esse sistema é capaz de reduzir desnivelamentos na proporção de 4 para 1 (ou seja, um desnivelamento de 4 cm, por exemplo, pode baixar para 1 cm). “Já o sistema de nivelamento 3D permite corrigir um desnivelamento em níveis milimétricos por meio de laser, além de manter o nivelamento sempre constante”, destaca Adriano Rosa, especialista de produtos da marca para a América Latina.

Sistema de diagnóstico embarcado está entre os avanços das fresadoras atuais

Maior fresadora da Wirtgen, o modelo W200F tem tambor de fresagem com 2 m de largura e sai de fábrica com um sistema de diagnóstico embarcado, que informa no display a ocorrência de problemas e traz componentes importantes duplicados. “Caso ocorra o rompimento do cabo de um sensor, por exemplo, há um cabo reserva já instalado, que o operador pode acionar”, diz o especialista.

PRECISÃO E CONTROLE

Na Caterpillar, o portfólio atual inclui 11 modelos de fresadoras a frio, disponíveis de fábrica com a tecnologia Cat Grade, para controle de profundidade e inclinação. Valendo-se de sensores integrados, a solução promete tornar a fresagem mais precisa não apenas em quesitos como nivelamento, mas também na definição do ângulo, caso haja necessidade.

“O operador só programa e a máquina executa o trabalho”, resume Pedro Carvalho, consultor de marketing para produtos de pavimentação da empresa. “Por enquanto, o padrão é a visualização do processo em 2D, mas há a opção do 3D, com sensores sônicos, laser e GPS, que facilitam muito o trabalho.”

Para aumentar a visibilidade das bordas cortantes, esteiras e da parte traseira da máquina, o usuário pode optar pela adição de câmeras remotas, instaladas em pontos estratégicos acima do rotor, cujas imagens são integradas ao display. “Com orientação ajustável, essas câmeras são ideais para cortes próximos a obstáculos no lado direito do equipamento”, descreve Carvalho.

Controle de profundidade e inclinação conta com sistemas como o Cat Grade

As fresadoras da Caterpillar contam ainda com monitores sensíveis ao toque que podem ser reposicionados em diferentes pontos da máquina, sem necessidade de alteração das configurações de fábrica. Por meio de ECMs (módulos de controle eletrônico), todos os sistemas são monitorados, alertando o operador sobre eventuais problemas de desempenho.

“Esses módulos podem ser conectados ao sistema de gestão Product Link, habilitando serviços adicionais como status da máquina, localização, consumo, revisões e detecção e diagnóstico de possíveis códigos de falhas, entre outros”, ressalta o consultor.

Na Astec, por sua vez, a linha de fresadoras a frio é composta por quatro modelos, nos quais a integração dos sistemas ACE Grade e Slope Control – o primeiro desenvolvido pela própria empresa – proporciona a manutenção das especificações ao combinarem sensores com componentes hidráulicos.

“Opcionalmente, pode-se incluir sensores sônicos, que conferem maior precisão ao processo ao considerarem informações como inclinação e abaulamento da via”, destaca Célio Escuin, gerente para a Regional Sul da empresa.

Também como opcional – disponível para três modelos – a Astec começa a oferecer no Brasil um kit que permite o uso das fresadoras em processos a frio de reciclagem in situ. O kit inclui um sistema para bombeamento de aditivos no material retirado do pavimento, tornando o equipamento bidirecional.

Ou seja, pode movimentar-se como uma fresadora comum, mas também de ré, movimentando um caminhão que contém a emulsão asfáltica. Segundo a empresa, isso permite que a mistura final seja imediatamente utilizada por uma vibroacabadora para recuperar o pavimento.

Denominada Cold-in-Place Recycling, a tecnologia já é bastante demandada nos EUA, onde o volume de pavimentos fresados é acentuado. “Creio que haverá demanda também no Brasil, onde estamos começando a apresentar a tecnologia”, afirma Escuin. “O RAP (asfalto reciclado) é um material nobre, que não deve ser desperdiçado.”

Já a Bomag fornece fresadoras com a tecnologia Ion Dust Shield, que faz com que o material particulado fino se aglomere permanentemente, podendo ser removido com o material fresado. “Essa tecnologia reduz em mais de 80% o particulado fino da operação de fresagem”, ressalta Alex Martins, supervisor de produtos e serviços da Bomag Marini Latin America.

Tecnologia Ion Dust Shield faz com que material particulado fino se aglomere

As fresadoras da marca, ele prossegue, também contam com um sistema de velocidade de corte variável, permitindo a seleção da velocidade de corte apenas com o toque em um comando.

“Isso eleva a produtividade em qualquer tipo de aplicação, prolongando a vida útil do equipamento e evitando gasto adicional em uma operação na qual a ferramenta não precisa ser tão exigida”, destaca o profissional da Bomag, que disponibiliza oito modelos de fresadoras importadas no Brasil, com larguras de tambor entre 500 e 2.500 mm.

A linha atual da marca também conta com controle eletrônico de nivelamento, correia transportadora hidráulica dobrável, sistema de telemetria e cilindro para fresagem fina e profunda, dentre outros recursos. ‘‘Com características avançadas de manobrabilidade e design compacto, são ideais para a remoção seletiva de superfícies e pavimentos em áreas confinadas de trabalho e estradas rurais e arteriais”, acentua Martins.

DESENVOLVIMENTO

Quesitos como produtividade e economia operacional são atendidos por tecnologias como a Mill Assist, lançada pela Wirtgen há cerca dois anos e que permite ao operador, com uma simples mudança de controle, optar entre três modos de operação, sendo que o equipamento se ajusta automaticamente ao modo selecionado.

A tecnologia, detalha Rosa, possibilita a opção entre os modos “desempenho” (aumento da rotação do motor e do tambor), “qualidade/deslocamento” (ajuste automático de parâmetros como velocidade do motor e do tambor, privilegiando a qualidade do acabamento) e “econômico” (economia de combustível e ferramentas de corte). “Esse sistema já sai de série no modelo W200F, mas ainda este ano também estará na fresadora compacta W100 F”, antecipa.

No Brasil, o modelo mais vendido da marca é o W100 HR, que traz tambor com 1 m de largura. Em âmbito global, a primazia cabe à W200F, que já começa a se destacar no mercado local, até porque oferece a opção de tambor de microfresagem, que permite realizar correções em níveis entre 1 mm e 30 mm, tanto para nivelamento quanto para remoção de camadas danificadas menores. “Existe demanda para o tambor de microfresagem no país”, ele confia.

A Astec também disponibiliza tambores para microfresagem, além de tambores com bits que podem ser trocados para cortar concreto. “A opção por esse recurso vem se expandindo, pois a cada dia há mais pavimentos rígidos, que são mais duráveis”, relata Escuin, destacando ainda que algumas fresadoras da marca oferecem o recurso VCS (Variable Cutter System), que permite variações da largura de fresagem.

Recursos como o VCS permitem variações da largura de fresagem

“É um recurso que torna os equipamentos mais versáteis, permitindo, por exemplo, que se faça uma fresagem com 2 m de largura em uma rodovia e outra mais estreita de 0,8 m em uma rua”, reforça.

Por sua vez, as fresadoras da Caterpillar contam com um sistema que facilita a transposição de obstáculos como bueiros e bocas de lobo. “Com isso, é possível fazer o ajuste da velocidade do rotor no início do corte, bem como a definição e a automatização das transições de entrada e de saída dos cortes, salvando as configurações para trabalhos futuros”, detalha Carvalho.

A marca, ele complementa, disponibiliza ainda uma linha de ferramentas de trabalho que podem ser instaladas em minicarregadeiras, transformando-as em minifresadoras capazes de realizar operações a partir de 35 cm de largura. “É uma solução interessante para a operações de correção de buracos nas vias”, sugere.

OPERACIONAL

As diferenças entre grooving e microfresagem

Técnica de grooving utiliza discos diamantados para acelerar o escoamento da água

Embora possam parecer similares, as técnicas de grooving e microfresagem são completamente distintas, aponta André Saraiva, diretor comercial da Holemaker.

A começar pela finalidade, pois enquanto a microfresagem visa principalmente à correção do índice de conforto do pavimento – e, eventualmente, a recuperação de trechos específicos –, o grooving tem como função acelerar o escoamento da água, mantendo o contato entre o pavimento e os pneus.

“A técnica é 100% eficaz nessa função”, afirma Saraiva, apontando que os tambores de microfresagem utilizam bits como ferramentas, enquanto o grooving é feito com discos diamantados, que não agridem o pavimento, mantendo sua integridade.

Para realizar o grooving, a Holemaker dispõe de soluções específicas e de um equipamento do tipo bump grinder, da marca Diamond Products, que também pode realizar o grinding (cepilhamento), uma técnica de correção de pavimentos de concreto realizada com discos diamantados.

No Brasil, a aplicação do grooving atualmente se restringe basicamente a pistas de aeroportos, embora também seja eficaz para garantir o contato de pneus com o pavimento em trechos sinuosos de rodovias, como a empresa já realizou em alguns trechos da Rodovia Anchieta.

“No entanto, o modelo das concessões não estimula o uso dessa técnica, que já obrigatória nos EUA em algumas condições e é aplicada em vários países europeus”, posiciona.

Saiba mais:

Astec: www.astecindustries.com

Bomag: www.bomag.com/br-pt

Caterpillar: www.cat.com/pt_BR

Holemaker: www.holemaker.com.br

Wirtgen: www.wirtgen-group.com/pt-br

Mais notícias sobre esse tema

25 de fevereiro 2026

24 de fevereiro 2026

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade