Vitória na corrida contra o tempo

Entrevista com Frederico Barbosa, engenheiro da Odebrecht Infraestrutura, gerente Operacional das obras da Arena Corinthians.

Entrevista com Frederico Barbosa, engenheiro da Odebrecht Infraestrutura, gerente Operacional das obras da Arena Corinthians.

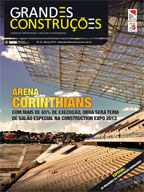

A Construction Expo 2013 – 2a Feira Internacional de Edificações & Obras de Infraestrutura, a ser realizada pela Sobratema, em São Paulo, entre os dias 5 e 8 de junho, contará com um forte atrativo para o grande público: trata-se do Salão da Arena do Corinthians, uma grande área conceitual, com arquitetura inspirada nas linhas do estádio que receberá a cerimônia de abertura da Copa 2014, além de vários jogos da competição. No salão será possível acompanhar, através de painéis fotográficos , vídeos e maquetes, toda a sequência construtiva do empreendimento, desde o seu início até o final da obra. Graças à apresentação dos diversos métodos construtivos, soluções de engenharia e de logística adotadas, o visitante poderá entender porque esta obra é hoje um “case” de sucesso na corrida contra o tempo.

Com mais de 65% de avanço físico, as obras estão, no momento, na etapa da colocação dos módulos da estrutura metálica da cobertura do prédio oeste. Um super-guindaste Liebherr, com capacidade de 1.350 toneladas, já deu início à colocação das estruturas metálicas do mezanino de aço que dará sustentação à parte central do telhado oeste. Também já foram iniciadas a colocação dos 11 módulos da estrutura principal e a preparação do terreno do gramado. Hoje, a obra conta com 1.840 profissionais, divididos em três turnos.

A expectativa da Odebrecht Infraestrutura, responsável pela execução do empreendimento, é de que a arena, com custo estimado em R$ 820 milhões, esteja pronta para receber o público em dezembro deste ano. O estádio, localizado em uma área de 198 mil m2, com 189 mil m2 de área construída, terá capacidade para receber 48 mil torcedores. Mas, por exigência da Fifa, para sediar a abertura do campeonato mundial, serão instalados mais 20 mil assentos provisórios, que posteriormente serão desmontados, somando assim 68 mil acomodações.

Estão previstos, ainda, no projeto, 89 camarotes; 59 lojas; 502 sanitários; um auditório; quatro restaurantes e bares; uma cozinha industrial; 15 elevado

Estão previstos, ainda, no projeto, 89 camarotes; 59 lojas; 502 sanitários; um auditório; quatro restaurantes e bares; uma cozinha industrial; 15 elevado

Entrevista com Frederico Barbosa, engenheiro da Odebrecht Infraestrutura, gerente Operacional das obras da Arena Corinthians.

Entrevista com Frederico Barbosa, engenheiro da Odebrecht Infraestrutura, gerente Operacional das obras da Arena Corinthians.

A Construction Expo 2013 – 2a Feira Internacional de Edificações & Obras de Infraestrutura, a ser realizada pela Sobratema, em São Paulo, entre os dias 5 e 8 de junho, contará com um forte atrativo para o grande público: trata-se do Salão da Arena do Corinthians, uma grande área conceitual, com arquitetura inspirada nas linhas do estádio que receberá a cerimônia de abertura da Copa 2014, além de vários jogos da competição. No salão será possível acompanhar, através de painéis fotográficos , vídeos e maquetes, toda a sequência construtiva do empreendimento, desde o seu início até o final da obra. Graças à apresentação dos diversos métodos construtivos, soluções de engenharia e de logística adotadas, o visitante poderá entender porque esta obra é hoje um “case” de sucesso na corrida contra o tempo.

Com mais de 65% de avanço físico, as obras estão, no momento, na etapa da colocação dos módulos da estrutura metálica da cobertura do prédio oeste. Um super-guindaste Liebherr, com capacidade de 1.350 toneladas, já deu início à colocação das estruturas metálicas do mezanino de aço que dará sustentação à parte central do telhado oeste. Também já foram iniciadas a colocação dos 11 módulos da estrutura principal e a preparação do terreno do gramado. Hoje, a obra conta com 1.840 profissionais, divididos em três turnos.

A expectativa da Odebrecht Infraestrutura, responsável pela execução do empreendimento, é de que a arena, com custo estimado em R$ 820 milhões, esteja pronta para receber o público em dezembro deste ano. O estádio, localizado em uma área de 198 mil m2, com 189 mil m2 de área construída, terá capacidade para receber 48 mil torcedores. Mas, por exigência da Fifa, para sediar a abertura do campeonato mundial, serão instalados mais 20 mil assentos provisórios, que posteriormente serão desmontados, somando assim 68 mil acomodações.

Estão previstos, ainda, no projeto, 89 camarotes; 59 lojas; 502 sanitários; um auditório; quatro restaurantes e bares; uma cozinha industrial; 15 elevadores; 10 escadas rolantes; um estacionamento coberto para 990 veículos e outro descoberto com 1.943 vagas.

Estão previstos, ainda, no projeto, 89 camarotes; 59 lojas; 502 sanitários; um auditório; quatro restaurantes e bares; uma cozinha industrial; 15 elevadores; 10 escadas rolantes; um estacionamento coberto para 990 veículos e outro descoberto com 1.943 vagas.

Um dos detalhes do projeto do arquiteto Aníbal Coutinho é uma pele de vidro, ocupando as fachadas dos prédios leste e oeste, com mais de 200 metros de comprimento e 25 metros de altura. No lado leste, ela será plana a fim de se tornar um dos maiores telões de LED do mundo, de altíssima resolução, que transmitirá lances dos jogos e mensagens de patrocinadores. Já no lado oeste, a pele de vidro será irregular, descrevendo um movimento orgânico, com ondulações, o que exigirá um trabalho complexo de montagem. Cada placa de vidro terá uma conformação deferenciada, e terá que ser montada em um ponto específico do painel, num gigantesco quebra-cabeças. A montagem deverá ser iniciada em meados do ano.

Nesta entrevista, o engenheiro Frederico Barbosa, gerente Operacional das obras da Arena Corinthians, fala dos principais desafios do projeto, as soluções adotadas e os próximos passos rumo à conclusão dos trabalhos, dentro dos prazos previstos.

Grandes Construções – Um dos maiores desafios deste empreendimento foi o seu prazo de execução, de 30 meses. Como essa dificuldade foi enfrentada pela construtora?

Frederico Barbosa – Primeiramente, assim que nós recebemos a ordem de serviço, fizemos um esforço de mobilização para iniciar os trabalhos muito rapidamente. Em apenas dois dias nós demos início às obras. Já havia um estudo que foi analisado por quase um ano, até a elaboração da proposta. Portanto, esse projeto foi bastante dissecado pelo corpo de engenheiros, pelos técnicos da construtora. Ao chegar ao canteiro, fizemos pequenas adaptações à estrutura mínima que havia – no local estava instalado um centro de treinamento do Sport Club Corinthians Paulista – e iniciamos a produção, no dia 30 de maio de 2011. Cerca de 15 minutos após a nossa chegada, nós já estávamos produzindo.

Grandes Construções – Como os senhores conseguiram isso?

Frederico Barbosa – Inicialmente, foi feita uma preleção sobre as questões de segurança, com a participação dos operadores das poucas máquinas que estavam aqui – escavadeiras, tratores, caminhões, rolos compactadores, etc – e com essa frota mínima de pouquíssimas pessoas começamos a fazer a limpeza do terreno e marcação topográfica. Foi tudo imediato. Não se demorou o tempo de mobilização que seria natural, de três ou quatro meses. Em paralelo foi feito o projeto, os levantamentos preliminares.

Frederico Barbosa – Inicialmente, foi feita uma preleção sobre as questões de segurança, com a participação dos operadores das poucas máquinas que estavam aqui – escavadeiras, tratores, caminhões, rolos compactadores, etc – e com essa frota mínima de pouquíssimas pessoas começamos a fazer a limpeza do terreno e marcação topográfica. Foi tudo imediato. Não se demorou o tempo de mobilização que seria natural, de três ou quatro meses. Em paralelo foi feito o projeto, os levantamentos preliminares.

Grandes Construções – Mas não havia um projeto da arena?

Frederico Barbosa – Havia o projeto básico do estádio, suas dimensões, etc. e um estudo do canteiro. Mas não havia um projeto executivo, nem para as fundações, estrutura, instalações, etc. Portanto, em paralelo à mobilização e execução da obra, nós fizemos a instalação de todo o canteiro, incluindo as centrais de produção, carpintaria, armação, centrais de pré-moldados, refeitório, áreas administrativas e tudo mais. Foi uma mobilização muito harmoniosa, que se somou à indicação das pessoas corretas para cada função e para cada tipo de atividade. Foi feita a adaptação do Centro de Treinamento como escritório, cozinha, etc. Isso possibilitou uma velocidade muito grande. E nós não perdemos um minuto, da mobilização até hoje, em relação à produção. Mas o grande diferencial foi, sobretudo, estudar profundamente o projeto e dar início às obras imediatamente. A isso, o pessoal daqui apelidou de “planejação”, que é planejar e agir simultaneamente (risos)...! Além disso tudo, nosso índice de acerto foi enorme. Nós erramos muito pouco.

Grandes Construções – Nos últimos dois anos, São Paulo tem tido seguidas estações de muita chuva. Isso não interferiu no andamento das obras?

Frederico Barbosa – Nós estamos passando, nesse momento, pela segunda estação chuvosa. Já na primeira que enfrentamos, nós investimos muito em drenagem superficial, com encaminhamento de água; em proteção e revestimento de taludes, com hidrossemeadura, com utilização de rachão, de bica corrida; em compactação e em toda a parte de acessos para a movimentação dos bate-estacas, para fazer as fundações. Por exemplo: as escavações que nós fizemos para as fundações do prédio Oeste, que tem mais de 30 metros de altura, já foram feitas prevendo as canaletas, as descidas d’água, bueiros tubulares e celulares, tudo conciliado, de forma que a água das chuvas já ia sendo canalizada.

Grandes Construções – O terreno onde a arena está sendo construída era cortado por dutos Transpetro, usados para o transporte de óleo combustível e outros derivados do petróleo. Eles ficavam enterrados na faixa de domínio da empresa, impedindo qualquer tipo de obra em sua superfície. Isso não impactou o cronograma?

Grandes Construções – O terreno onde a arena está sendo construída era cortado por dutos Transpetro, usados para o transporte de óleo combustível e outros derivados do petróleo. Eles ficavam enterrados na faixa de domínio da empresa, impedindo qualquer tipo de obra em sua superfície. Isso não impactou o cronograma?

Frederico Barbosa – No início, até o remanejamento desses dutos, nós tivemos que conviver com esse problema. Fizemos um replanejamento da parte de fundações e de montagem de pré-moldados, até que a gente conseguisse fazer o desvio dos dutos, que passaram a circundar o terreno. Mas é claro que isso nos deixou preocupados, no início, porque fugia ao nosso poder de decisão.

Grandes Construções – Os senhores já conheciam o tipo de solo que encontrariam aqui e, portanto, que tecnologia seria adotada para as fundações?

Frederico Barbosa – Já havia sido realizada aquela bateria normal de sondagens do solo, uma malha grande de análises. Mas a solução inicial, a ser adotada, era fazer as fundações com estacas escavadas, em alguns pontos com trepanação. Mas isso consumiria muito tempo. Então nós convidamos uma empresa com especialista, para estudarmos a parte de fundações e acabamos por optar pelas estacas pré-moldadas. Praticamente, em quase toda a obra usamos estacas pré-moldadas de concreto centrifugado, de alta qualidade. Mas também usamos estaca raiz para cargas grandes de tração, em alguns pontos, principalmente naqueles que sofrem forte efeito dos ventos. E usamos o bate-estacas hidráulico. Isso foi muito favorável para nós, porque, além da rapidez com que ele executa o trabalho, ele se movimenta com mais facilidade através de esteiras, tem mais estabilidade e é mais seguro e traz maior precisão no trabalho. Por essas razões nós adotamos quase 12 bate-estacas hidráulicos, simultâneos, fazendo assim uma quantidade imensa de cravações. Foram mais de 4 mil estacas cravadas rigorosamente no prazo previsto. Liberamos logo toda parte de fundação, o que foi espetacular para o andamento das obras, para a nossa performance.

Grandes Construções – Essas estacas foram moldadas in loco, no próprio canteiro, ou trazidas prontas de fora das instalações?

Frederico Barbosa – Elas eram pré-fabricadas por empresas fornecedoras e transportadas para o canteiro. Contratamos uma empresa que nos deu esse suporte, com estacas de alta qualidade, permitindo um desempenho muito grande.

Grandes Construções – Além dessas estacas, uma grande parte das estruturas empregadas nas obras foram pré-fabricadas. Isso também deu maior celeridade às obras, não é verdade?

Frederico Barbosa – Exatamente. Geralmente, em obras com prazos muito justos, como era esse caso, é adequada a utilização dos pré-fabricados de concreto. Aqui nós adotamos não só por causa dos prazos, mas também por serem adequados ao tipo de estrutura. Também instalamos no canteiro uma fábrica de pré-moldados. Essa fábrica produziu as peças mais pesadas, de até 40 toneladas, como os pilares e as vigas-jacaré. Mas as partes mais leves, como os degraus e as lajes, com cerca de 2, 4 ou 5 toneladas, eram fabricadas não muito distantes, na região metropolitana de São Paulo, e transportadas para o canteiro por carretas. Na área destinada ao gramado, nós forramos, fizemos uma proteção, e usamos para estocar uma boa parte das peças. Mantivemos em estoque cerca de 20% das peças. Isso favoreceu a movimentação dos guindastes, para fazer os lançamentos, nos garantindo um desempenho excelente.

Grandes Construções – A movimentação dessas peças, dos fabricantes até o canteiro, bem como a dos equipamentos de grande porte, na região metropolitana, exigiu uma logística muito complexa? Como foi enfrentado esse desafio?

Frederico Barbosa – Apesar de ser São Paulo, que tem problemas de mobilidade tão conhecidos, essa questão foi tranquila. O transporte das peças foi realizado em horário do contrafluxo. Elas sempre vinham para o canteiro, na Zona Leste da cidade, na madrugada, e chegavam pela manhã bem cedo, e eram as peças mais leves, que não demandavam transportes especiais. E isso nos auxiliou a conciliar o transporte com a montagem das peças.

Grandes Construções – Qual era a capacidade de produção dessa unidade de fabricação de pré-moldados no canteiro?

Frederico Barbosa – Nós chegamos a produzir aqui cerca de 150 m3 por dia. De um total de 20 mil peças previstas no projeto, nós fabricamos aqui em torno de 40%. Os outros 60% foram fabricados fora. As lajes, por exemplo, foram feitas fora do canteiro em quantidade muito significativa.

Grandes Construções – Para que essa produção fosse possível, os senhores instalaram junto ao canteiro uma central de concreto?

Frederico Barbosa – Sim, implantamos uma central de concreto com pequena capacidade, para cerca de 40 m3 por hora. Mas ela conseguiu suprir bem as nossas necessidades, com um fornecimento contínuo. Concentrávamos a nossa produção de concreto na parte da manhã.

Grandes Construções – A obra acontece em um período em que o mercado da construção está muito aquecido. Os senhores enfrentaram dificuldades para a montagem da frota necessária?

Frederico Barbosa – Não. Somente na etapa das fundações, para conseguir os bate-estacas hidráulicos, nós tivemos alguma dificuldade, mas conseguimos. Quanto ao resto da frota, o aquecimento do mercado não se traduziu em maiores dificuldades para nós. Prova disso é que temos aqui, em operação, o maior guindaste da América Latina (N.R.: o guindaste sobre esteira Liebherr, modelo LR 11350, com capacidade de carga de até 1.350 t e 60 m da lança principal, podendo alcançar um raio de 12 metros). Ele foi usado na instalação das arquibancadas e agora está sendo empregado na instalação da cobertura metálica do estádio. Esse era o equipamento que mais nos preocupava, e que demandou um período de negociação grande.

Grandes Construções – Para acelerar o processo de montagem das peças pré-moldadas e pré-fabricadas, quais recursos os senhores utilizaram?

Frederico Barbosa – Uma das medidas que adotamos para ganhar velocidade na emenda de pilares foi o sistema aparafusado, chamado de Trejor, em que as ligações entre as peças são parafusadas e preenchidas com concreto. A base do sistema são elementos metálicos de alta resistência que são parafusados nas extremidades das peças e depois grauteados, fazendo a ligação entre elas. Isso reduziu o tempo de uma montagem, de três horas para 30 minutos. Antes de adotar essa tecnologia nós estudamos a possibilidade de fazer as emendas com solda, ou fazendo a fixação prévia, mas percebemos que esta solução iria nos favorecer muito mais.

Grandes Construções – Esse sistema foi usado em toda a obra ou em pontos específicos?

Frederico Barbosa – Ele foi executado quando precisamos fazer emendas dos pilares. Nós temos aqui um prédio com mais de 40 metros de altura, cujos pilares teriam de ser fracionados em três ou quatro seções. Com esse sistema, você praticamente não percebe a emenda desses pilares. Esse tipo de emenda tem ainda um desempenho interessante na resistência à tração, nos pilares que são submetidos a uma carga muito elevada, ou que fazem parte de uma emenda de muita altura.

Grandes Construções – Em que momento a equipe atingiu o pico das obras?

Frederico Barbosa – Nós já contornamos essa curva. Esse ponto foi atingido em novembro do ano passado, quando chegamos a ter 2.300 empregados, atuando em três turnos. Hoje estamos com cerca de 1.800 trabalhadores.

Grandes Construções – Em que estágio o senhor situa a obra, neste momento?

Frederico Barbosa – Na evolução do cronograma, nós estamos, nesse momento, concluindo as estruturas de concreto e em plena execução das estruturas metálicas de sustentação da cobertura. Já começamos a escavação do gramado e o restante é a parte das instalações e do acabamento.

Grandes Construções – Quais são as principais características desta cobertura do estádio?

Frederico Barbosa – Isso envolve certa complexidade. Na verdade são, dois prédios a serem montados a partir de conjuntos de treliças metálicas, com configuração retangular, que chegam perto de 150 toneladas. Primeiramente, são montados separadamente os prédios leste e oeste, os opostos, e depois nós temos que unir essas duas coberturas. A união delas será feita através de uma estrutura com um cabo, um tirante, que vai se equilibrar quando a estrutura estiver toda pronta. Antes disso, ela vai passar por um período escorado. Ela, hoje, é contraventada, sem a liberdade que ela terá futuramente. Esse escoramento será retirado quando a estrutura estiver toda montada, assumindo assim a sua deformação adquada, o seu equilíbrio. (N.R.: cada estrutura treliçada será apoiada em dois pontos, em balanço, nos pilares dos prédios Leste e Oeste, que transferirão as cargas diretamente para as fundações. Não haverá pilares de sustentação das treliças nas áreas das arquibancadas, para não comprometer a visibilidade do campo). Sobre essa estrutura é que será montada toda a cobertura do estádio, com as telhas e as membranas, bem como o sistema de iluminação. A montagem dessa estrutura é, sem dúvida, um desafio. Já estamos com cerca de 30% dessa estrutura executada, e estamos avançando de forma bastante satisfatória.

Grandes Construções – De onde os senhores trouxeram essa tecnologia de cobertura do estádio?

Frederico Barbosa – Essa tecnologia é alemã, com projeto estrutural do engenheiro Werner Sobek. Mas nós adotamos um processo de tropicalização. Contratamos projetistas brasileiros e consultores para fazer a verificação do projeto e acompanhar todo o seu desevolvimento. Fizemos os testes com túnel de vento, para estudar a vibração, as deformações pelo vento, as dilatações a partir das variações de temperatura. Toda a sobrecarga passa pelas normas brasileiras. A forma do tirante também é bastante inovadora para nós. Por isso, ela também será acompanhada. As empresas estão sendo contratadas para essa tarefa.

Grandes Construções – Quais são as características da membrana que fará parte da cobertura?

Frederico Barbosa – A membrana inferior é tensionada, não permitindo visão total através dela, porque vai esconder a treliça metálica. Ela fará um fechamento inferior como se fosse um forro. Terá aberturas apenas nas partes onde ficarão os holofotes de iluminação. Além de proteger, a mambrana vai compor com a estrutura uma geometria bem interessante. O resultado estético será muito bom.

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade